Reverse Engineering

Ricostruzione 3D attraverso il Reverse Engineering

Cos’è il Reverse Engineering

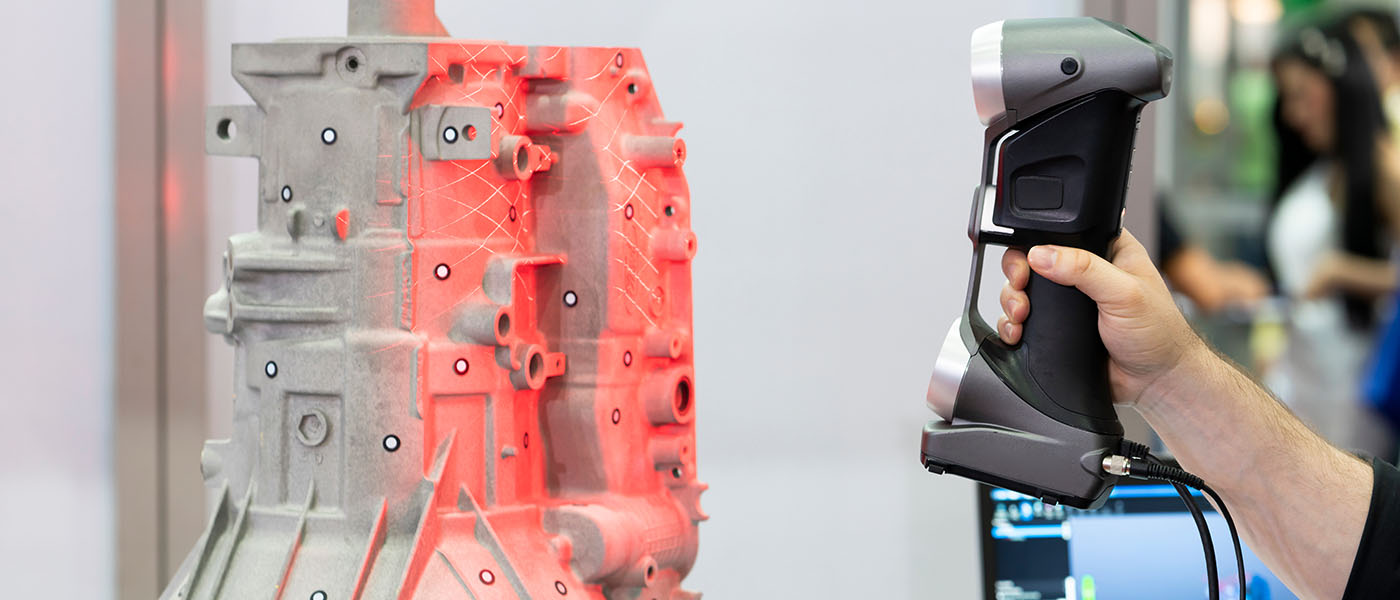

Il Reverse Engineering è quel processo che permette di digitalizzare un oggetto fisico tramite scansione laser, elaborata con un software di modellazione 3D. Tale processo, grazie ad un’analisi approfondita delle fasi di funzionamento, progettazione e sviluppo di un oggetto, consente di realizzarne una copia che presenti le medesime caratteristiche, oppure una variante a cui sono stati applicati dei miglioramenti, che permettono di rimediare a precedenti errori di progettazione.

Con il processo di Reverse Engineering anche detto “back engineering”, s’intende letteralmente un processo di ingegneria inversa, ovvero un metodo di progettazione dove il team di ingegneri, lavora per ricavare tutte le informazioni del progetto iniziale, partendo dal risultato finale.

Soluzioni innovative nella progettazione industriale

Quando utilizzare il Reverse Engineering

Questo tipo di progettazione innovativa, risulta particolarmente utile quando non si disponga della documentazione originale con i relativi disegni tecnici, ovvero nel caso in cui non si disponga delle informazioni complete dell’ingegneria di un oggetto.

Il Reverse Engineering rappresenta una valida alternativa, anche nel caso in cui le parti di ricambio non siano più disponibili sul mercato, sia perché fuori produzione, oppure perché il produttore potrebbe aver cessato l’attività.

Il Reverse Engineering può risultare molto valido anche per inserire nuovi elementi in un prodotto, per migliorarne una parte difettosa o per ricostruire delle parti che sono state create a mano.

Questa tecnologia viene utilizzata per ottimizzare le fasi di produzione, riducendo gli sprechi, grazie alla possibilità di generare a basso costo dei prototipi assolutamente fedeli all’originale.

Grazie al Reverse Engineering è anche possibile costruire un archivio digitale delle varie parti o pezzi di ricambio, in modo da conservare le informazioni per le lavorazioni future.

Ottimizzazione tempi e costi di produzione

Vantaggi del Reverse Engineering

Grazie al questa innovativa tecnologia, è possibile:

- Velocizzare il processo di progettazione di un prodotto

- Abbattere tempi e costi di realizzazione di un prodotto

- Analizzare i progetti esistenti e aumentarne le prestazioni

- Riprodurre ricambi e prodotti, correggendo eventuali difetti

- Produrre i ricambi e le parti, senza acquistarle da un OEM che potrebbe richiedere tempi lunghi e costi elevati

- Produrre i ricambi e le parti fuori produzione e pertanto non più acquistabili sul mercato

- Eseguire manutenzione proattiva su componenti critici, anticipandone la rottura, creando un archivio di scorte di ricambi e riducendo i tempi di fermo non previsti.

Settori di applicazione del Reverse Engineering

La ricostruzione in 3D attraverso il Reverse Engineering, presenta un ampio campo di applicazione che potremmo definire quasi illimitato. Tra i principali settori in cui viene impiegato troviamo quello industriale, meccanico, aeronautico, aerospaziale automotive, civile, architettonico, medicale e scultoreo.

Prototipi pronti in pochissimo tempo

Fasi di lavorazione del Reverse Engineering

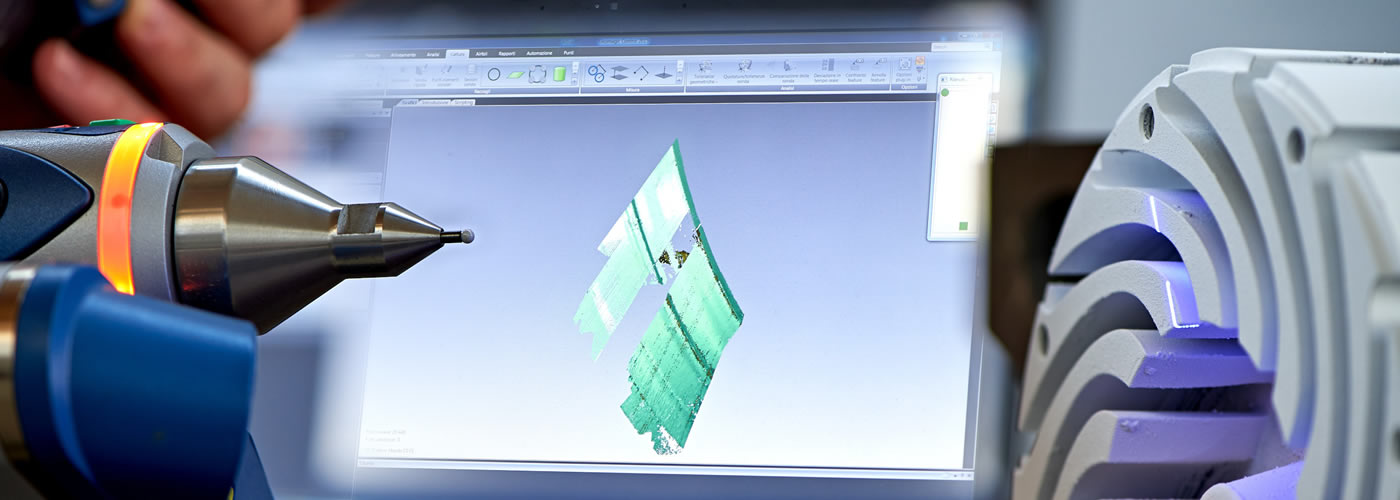

Nel campo della progettazione il termine Reverse Engineering riassume l’intero processo di digitalizzazione in 3D di un oggetto fisico, al fine di effettuarne l’analisi oppure la rimodellazione a computer, attraverso l’utilizzo di software specifici.

Prima di iniziare un progetto di Reverse Engineering, è necessario capire esattamente quali sono le proprie esigenze e gli obiettivi da raggiungere; successivamente occorrerà scegliere la tecnologia di misurazione 3D da usare in base all’applicazione e all’ambiente d’acquisizione dei dati.

La procedura di lavorazione del Reverse Engineering può essere realizzata con diverse tecniche e software, in base alle specifiche necessità finali:

- Ricostruzione 3D parametrica: il file finale è composto da raccordi, piani, curve e cilindri riconoscibili dai vari software CAD.

- Ricostruzione 3D per superfici esatte: il file è costituito da una serie di superfici che vengono “adagiate” sulla scansione come se fosse una “pelle”. Tale sistema è indicato maggiormente quando le forme sono dette “organiche”.

Il processo di Reverse Engineering si compone di queste fasi:

- Scansione 3D

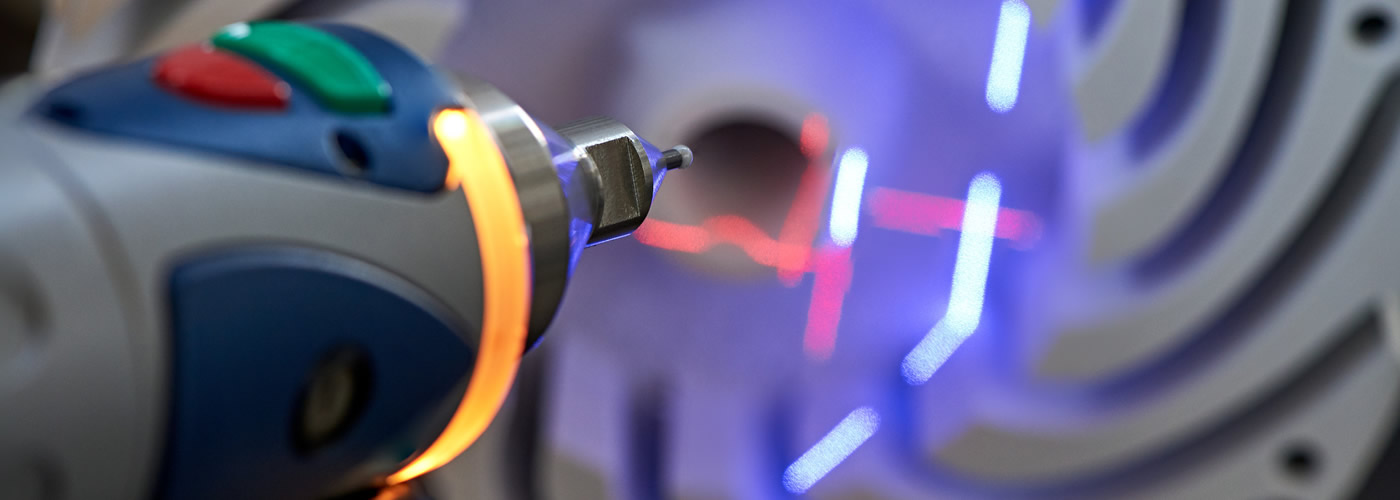

La prima fase del Reverse Engineering consiste nell’effettuare la scansione tridimensionale dell’oggetto da riprodurre; attraverso un videoproiettore l’oggetto viene completamente avvolto da una sequenza di pattern luminosi codificati, contemporaneamente, due fotocamere lo fotografano ad ogni istante della sequenza oppure tramite laser scanner fissi o mobili. Questo processo è identificato come scansione 3D.

Successivamente, attraverso uno specifico software si esegue la triangolazione dei punti, ovvero la ricostruzione della posizione di tutti i punti acquisiti che compongono l’oggetto e che genera la mesh; maggiore sarà la densità dei punti rilevati e migliore risulterà l’approssimazione della mesh. - Ottimizzazione della mesh

Ottenuta la mesh triangolare con lo scanner 3D, il successivo passaggio viene svolto manualmente da un operatore, il quale, utilizzando un software, trasforma la mesh triangolare appena ottenuta in una quadrangolare, ottimizzandola per gli step successivi attraverso un’eventuale rimozione di punti isolati, l’eliminazione del rumore e di zone irregolari e la chiusura di buchi indesiderati; il tutto mantenendo sempre forma e dimensioni originali dell’oggetto. - Correzioni e modifiche

Dopo l’ottimizzazione, la mesh viene riesaminata per apportare ulteriori correzioni e modifiche dovute ad errori in fase di scansione dell’oggetto sempre attraverso l’utilizzo di un software CAD specifico. - Individuazione delle matematiche

L’ultima fase del Reverse Engineering consiste nell’individuazione delle “matematiche” del modello ottenuto, ovvero di tutte le informazioni che servono a ricostruire il modello matematico del progetto.

Tali matematiche serviranno per generare gli stampi con cui realizzare il nuovo oggetto.

Acquisizione di milioni di punti al secondo

Conclusioni generali

La tecnologia di misurazione 3D, consente di velocizzare notevolmente il processo di Reverse Engineering; gli scanner 3D infatti risultano piuttosto versatili da utilizzare, permettendo di acquisire la scansione del pezzo direttamente negli ambienti di produzione, evitando così al cliente la spedizione presso il laboratorio.

Attraverso gli scanner 3D si possono acquisire milioni di punti dati al secondo, ottenendo una mesh in pochissimo tempo. Questi strumenti presentano un’elevata accuratezza anche con geometrie complesse o rappresentazioni superficiali dell’oggetto, evitando così gli errori umani spesso presenti nelle misurazioni manuali, che comportano tempistiche di realizzo più lunghe e complesse.

L’importanza del Reverse Engineering nella produzione di pezzi di ricambio industriali, è un elemento indiscutibile che offre un’innovazione senza precedenti nella gestione e nella manutenzione delle macchine industriali.

Grazie al Reverse Engineering è possibile ottimizzare i flussi di lavoro rendendoli più efficienti e sofisticati, creare nuove soluzioni, migliorare i processi di produzione e incrementare i profitti.